کسری از قطعات صنعتی که بدلیل پیچیدگی شکل قطعه و یا دلایل دیگر از طریق ریخته گری ، نورد ، فورج یا ماشینکاری قابل تولید نباشند به روش متالورژی پودر تولید می گردند. فیلترها و مواد متخلخل ، مواد دیرگداز فلزی مانند تنگستن ، سرامیک های نسوز ، انواع چرخ دنده ها ، قطعات ظریف لوازم موسیقی ، مواردی که همگن بودن در آن بسیار مهم است ، ابزارهای بسیار سخت مانند الماس های برش ٰ همگی از طریق متالورژی پودر با کیفیت بالا تولید می شوند.

متالورژی پودر فرایند قالبگیری قطعات فلزی از پودهای فلزی توسط اعمال فشارهای بالا برای دقیق دشن اشکال می باشد. پس از عمل تراکم پودرهای فلزی ، عمل سینتر کردن در دمای بالا در یک کوره با اتمسفر کنترل شده انجام می شود که در آن فلز متراکم جوش خورده در حالت سرد به صورت ساختمان همگن محکمی پیوند می خورد .

خواص فیزیکی ماده متراکم سینتر شده شبیه به خواص فلز سازنده اصلی است. عمل سینتر کردن معمولاٌ در حدود ۸۰ در صد نقطه ذوب سازنده اصلی انجام می گیرد تا امکان چسبیدن ذره ها در امتداد فصل مشترک ذره های پودر وجود داشته باشد .ت

تراکم فلزات پودر شده در حدیده بوسیله پرس کردن همزمان با سنبه های بالائی و پائینی تحت فشارهای حدود ۳۰ تن در اینچ مربع روی آن پرس می کنند .از جمله قطعات نمونه ای که بوسیله این فرآیند تولید می شوند می توان ابزار برش ، اجزاء ماشین ، قطعات اتومبیل، یاتاقانهای خود روغن کار ، فیلترهای متخلخل و مواد مغناطیسی را نام برد.

تکنیک متالورژی پودر در شکل دادن فلزات با قابلیت انعطاف کم و نقطه ذوب بسیار بالا مانند تنگستن و بسیاری از فلزات دیرگداز دیگر نیز بسیار سودمند و ثمر بخش است .

امروزه موارد استعمال اصلی این فرایند را به پنج قسمت تقسیم می کنند : آلیاژکردن فلزهای غیر قابل آلیاژ: عده ای فلزات را که در حالات جامد یا مایع بطور دو جانبه محلول نیستند می توان بوسیله متالورژی پودر با یکدیگر ترکیب کرد . این عمل برای صنعت برق که در آن جاروبک های موتور و نقاط کنتاکت (اتصال)از پودرهای مس و گرافیت و قطعات اتصال (کنتاکت)از نقره و نیکل یا تنگستن و مس ساخته می شوند ، اهمیت بسزائی دارد.

متالورژی پودر تکنولوژیی است، پویا. در طول سالها عوامل موثر بر این فن آوری بهبود داده شدهاند به علاوه، تولید آلیاژهایی جدید و مستحکمتر و فرآیندهای تولید قطعات با دانسیته بالا مانند (Warm compaction، ایزواستالیک گرم، فرج پودر، extrusion، Powders rolling، Incretion mounding Powders) همراه با کنترل عالی بر زیر ساختار

خصوصیت ذاتی فن آوری متالورژی پودر در تولید مواد مرکب، امکان ساخت محصولاتی از مواد ویژه و سنتی را در طیف و تولیدی و هم چنین گران بودن ابزار و تجهیزات تولید که ظرفیتهای تولید کم را غیر اقتصادی مینماید، از نقاط ضعف این فن آوری در رقابت با دیگر فرآیندهای تولید است.

با وجود اینکه از نظر تاریخی این روش از قدیمیترین روشهای شکل دادن فلزات است، اما تولید در مقیاس تجارتی با این روش، از جدیدترین راههای تولید قطعات فلزی است. در دوران باستان از روشهای متالورژی پودر برای شکل دادن فلزاتی با نقطه ذوب بالاتر از آنچه در آن زمان داشتند، استفاده میشد. اولین بار در اوایل قرن نوزدهم بود که پودر فلزات با روشی مشابه آنچه امروزه بکار میرود، با متراکم نمودن به صورت یکپارچه در آورده شد.

متالورژی پودر فرایند قالب گیری قطعات فلزی از پودر فلز توسط اعمال فشارهای بالا میباشد. پس از عمل فشردن و تراکم پودرهای فلزی، عمل تف جوشی در دمای بالا در یک اتمسفر کنترل شده، انجام پذیرفته که در آن فلز متراکم، جوش خورده و به صورت ساختمان همگن محکمی پیوند میخورد. با توجه به گفتههای بالا تکنیک برتر در این فرآیند از mim میتوان نام برد. در روش MIM قطعاتی که تحت اعمال فشار شکل پذیر نیستند، به صورت تزریق پودرو پلیمر شکل میگیرد.

متالورژی پودر چیست؟

متالورژی پودر چیست

در پاسخ به این سؤال که متالورژی پودر چیست باید گفت که متالورژی پودری و یا (Powder Metallurgy) یک فرآیند صنعتی است که در آن از پودر فلزات (مثل پودر برنز و پودر مس) بهمنظور ساخت قطعات فلزی با دقت بالا استفاده میشود. این فرآیند امروزه کاربرد فراوانی داشته و جایگزین روشهای قدیمی شده است.

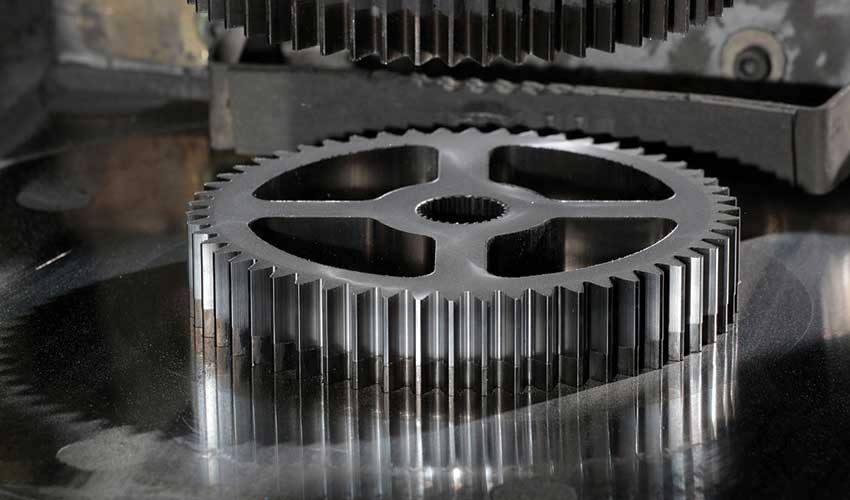

همچنین ویژگی مقرونبهصرفه بودن، این تکنیک را به یک روش پراستفاده و محبوب تبدیل ساخته است. بسیاری از قطعاتی که در زندگی روزمره و در ماشینآلات استفاده شده و با آنها سروکار داریم از طریق همین شیوه تولید میشوند. برای مثال میتوان به چرخدندهها، بوشها و یاتاقانها اشاره کرد.

پایه و اساس این متد در صنعت استفاده از پودرهای فلزی، قالبگیری و فشرده کردن آنها و درنهایت استفاده از فرآیند تف جوشی یا Sintering جهت ساخت یک قطعه فلزی است. به این صورت که ابتدا پودر فلز یا آلیاژ در قالب قطعه مربوطه فشرده میشود. سپس تا دمایی نزدیک به نقطه ذوب گرم شده تا بین قطعات پودری فلز اتصالات ساختاری ایجاد شده و به شکل یکپارچه درآیند.

مزیتهای متالورژی پودر چیست؟

متالورژی پودری جایگزین بسیار مناسبی برای ریختهگری به شمار رفته و تقریباً برای همه فلزات کاربرد دارد. بهخصوص بهمنظور کار با فلزات نسوز مثل تانتالیوم و تنگستن یا فلزاتی که دمای ذوب بسیار بالایی دارند، کاربرد بیشتری دارد.

از طرفی کیفیت بالای ساخت قطعات دقیق و پیچیده یک نیاز بسیار مهم در صنعت به شمار میرود. برآورده کردن و ساخت این نوع ابزار با استفاده از متالورژی پودری ممکن شده و نیاز به ماشینکاری را به حداقل رسانده است؛ اما علاوه بر این موارد، استفاده از این روش مزیتهای فراوان دیگری نیز دارد که به آنها اشاره میکنیم:

- قطعات تولید شده با این متد علاوه بر ظرافت دقت بالا، خواص مکانیکی و عمر مفید بیشتری نیز دارند.

- به علت بالا بودن دقت ساخت قطعات در این تکنیک، نقصهای احتمالی کم بوده و نیاز به پردازش ثانویه کاهش مییابد.

- پودر فلزات در حجم بالا و قیمت مناسب تقریباً همیشه در دسترس قرار دارند. پس تولید کننده، ماده اولیه مورد نیاز برای این روش را بهراحتی میتواند تهیه نماید.

- برای تولید قطعات مختلف میتوان از ترکیب مواد اولیه غیرفلزی همراه با فلزات استفاده کرد که این موضوع میتواند طیف قطعات تولیدی از طریق این شیوه را گسترش دهد.

- این روش، سازگاری زیادی با محیطزیست دارد زیرا بیشتر از 97 درصد ماده اولیه مورد استفاده در آن درنهایت به محصول نهایی تبدیل میشود و بهاصطلاح دورریز کمی دارد.

- در سایر روشها با گذشت زمان احتمال ایجاد اختلال در روند تولید و ساخته شدن قطعات باکیفیت نامناسب، وجود دارد؛ اما این مشکل در متالورژی پودری وجود نداشته و گزینهای بسیار مناسب برای تولیدات انبوه است.

معایب متالورژی پودر چیست؟

در کنار مزایای ذکرشده، مانند هر روشی معایبی نیز میتوان برای تولید قطعات به روش متالورژی پودر عنوان کرد که شامل موارد زیر است:

- در موارد زیادی بهبود کیفیت محصول ساخته شده نیاز به پردازش ثانویه دارد.

- قالبهای مورد استفاده در این پروسه میتواند دلیلی برای ایجاد محدودیت در شکل قطعات باشند.

- ممکن است فشار بهصورت یکدست وارد نشده و تراکم قطعات همگن نباشد. درنتیجه محدودیتهایی برای ساخت قطعات پیچیده ایجاد شود.

- این روش برای تولیدات به تعداد کم ازنظر اقتصادی مناسب نیست زیرا قالبهای مورد استفاده هزینهبر هستند. پس برای ایجاد صرفه اقتصادی نیاز به تولید انبوه است.

مراحل تولید به روش متالورژی پودر چیست

اما برای درک بهتر ویژگیهای متالورژی، نیاز است تا با مراحل کار آن، بیشتر آشنا شویم. بهطورکلی از ابتدا تا پایان ساخت قطعات به این روش چهار مرحله وجود دارد:

آماده کردن پودر

به این منظور، ابتدا تهیه یک پودر فلز مناسب بسیار حائز اهمیت است. برای تولید پودر فلز روشهای متفاوتی وجود دارد اما معمولاً از پودر اتمایز که تولید آن رایجتر است استفاده میشود. در روش اتمایز پس از مذاب کردن فلز با استفاده از جریان آب یا گاز، فلز به ذرات ریز و جامد تبدیل میشود و پودر به دست میآید که بسیار باکیفیت است.

علاوه بر این، روشهای دیگری نظیر آسیاب، الکترولیز و تکنیکهای شیمیایی نیز برای تولید پودر فلز وجود دارد.

آماده سازی پودر برای تولید به روش متالورژی

مخلوط کردن پودرها

در مرحله دوم از فرآیند متالورژی پودر، باید انواع گوناگون پودرهای مورد نیاز برای تولید قطعه، به همراه مخلوط کنندهها و روان کنندهها با دقت و توجه به جزئیات، ترکیب گردند. تشخیص صحیح نسبتهای ترکیب پودرها به دانش و تجربه عمیق نیاز است، زیرا تناسب این اجزا به طرز قابلتوجهی بر خصوصیات نهایی و کیفیت قطعات فلزی اثر میگذارد.

با توجه به نوع خاص قطعه تولیدی و مواد اولیه مورد استفاده، ممکن است فرآیند مخلوط سازی پودرها در شرایط محیطی مرطوب یا خشک انجام گیرد.

فشرده کردن پودرها

در فرآیند فشردهسازی، باید پودرهای ترکیب شده در یک قالب خاص تحت فشار قرار گرفته تا به شکل مورد نظر تبدیل شوند. عملیات فشردهسازی باید بهگونهای انجام گیرد که فضاهای خالی درون قطعه از بین رفته و چگالی آن ارتقا یابد. در صنایع متنوع، با توجه به نوع قطعه فشردهسازی تحت فشار با مقادیر متغیر بین 80 تا 1600 مگا پاسکال اجرا میشود.

دستگاه فشردهسازی پودرها، این فرایند را در سه مرحله اجرا میکند. در ابتدا پودرها وارد یک قالب میشوند و تحت ارتعاش قرار میگیرند تا منافذ داخلی قالب بهطور کامل پر شوند. سپس فشار بهصورت محدود به پودر اعمال میشود؛ و در پایان فشار نهایی در بالاترین سطح ممکن به پودر وارد میشود، بهگونهای که ذرات پودر تغییر شکل داده و چگالی آن افزایش یابد.

تف جوشی

در مرحله پیشین، فرآیند فشردهسازی پودرها انجام گرفت؛ اما شرایط موجود به نحوی تنظیم نشدهاند که اتصال دائمی بین ذرات فلزی ایجاد گردد. برای به وجود آوردن اتصال دائمی در متالورژی پودر، لازم است ذرات فلزی تحت تأثیر حرارت قرار گیرند تا با افزایش دما امکان برقراری اتصالات مفید فراهم گردد.

همانطور که اشاره شد، حرارت اعمال شده تا قبل از نقطه ذوب، ادامه مییابد و بهاینترتیب اتصالات جدیدی بین ذرات فلزی شکل میگیرد که به میزان کافی برای تولید قطعه فلزی مستحکم میباشند. در حین این فرآیند، کل فضای متخلخل داخل قطعات از بین میرود و این مورد نیز خود باعث تقویت بیشتر استحکام قطعات میشود.

پردازش ثانویه

پس از انجام مراحل ذکر شده، جهت بهبود کیفیت قطعه اقدامات دیگری نیز صورت میگیرد. برای مثال در قطعات تولید شده که اجزا موتور جت یا توربین هستند نیاز به آهنگری وجود دارد تا تلرانسهای ابعادی بیشتری حاصل گردد.

فرآیند نفوذ نیز بخش دیگری از کار است که طی آن منافذ موجود در قطعات متخلخل با استفاده از مادهای که نقطه ذوب پایینی دارد پر میشود. این کار سبب افزایش استحکام، سختی و چگالی قطعه تولید شده میگردد.

پس از انجام تمامی مراحل، عملیات پرداخت نیز مورد نیاز بوده که شامل آبکاری، رنگآمیزی و عملیات حرارتی است. در آبکاری با استفاده از عناصری نظیر کروم، مس، نیکل، روی، یک روکش برای قطعه تولید شده، ایجاد میگردد تا از خوردگی آن جلوگیری شود.

رنگآمیزی نیز بهعنوانمثال در قطعاتی که با آهن تولید شدهاند ضروری است تا از خوردگی جلوگیری شود. در پایان عملیات حرارت باعث میشود تا قطعه زینتر شده به مقدار بیشتری سخت شود.

روشهای متالورژی پودر چیست؟

در حال حاضر چهار روش در صنعت بهمنظور ساخت قطعات به روش متالورژی پودر استفاده میشود:

روش مرسوم یا Conventional

این روش بهطور کاملاً کلاسیک از هر یک از مراحل چهارگانه که در بالا ذکر شد پیروی میکند و مشابه با تکنیکی است که در گذشته برای اجرای متالورژی پودر مورد استفاده قرار میگرفت، با این تفاوت که در اینجا برای انجام مراحل چهارگانه، از فناوریهای مدرن بهجای روشهای سنتی استفاده میگردد.

روش قالبگیری تزریقی یا Injection molding

استفاده از روش قالبگیری تزریقی بهمنظور تولید قطعات با اشکال هندسی پیچیده و در تیراژ بالا پرکاربرد است. تفاوت در این است که در مرحله مخلوط کردن پودرها، از نوع خاصی از چسب موم مانند، استفاده میشود. سپس پودرهای ترکیب شده به دستگاه قالبگیری تزریقی منتقل میگردد. بعد از اجرای فرآیندهای فشردهسازی و تف جوشی، چسبهای مورد استفاده بهطور کامل حذف خواهد شد.

درواقع میتوان گفت که روش قالبگیری تزریقی در بسیاری از جوانب شباهت زیادی به روش قالبگیری پلاستیک در تولید محصولات پلیمری دارد. هرچند که دقت قطعات بهدستآمده با این روش مطلوب است، اما معمولاً نیاز به عملیات پرداخت بر روی آنها وجود دارد.

روش پرس ایزواستاتیک یا Isostatic pressing

در این شیوه با بهره گرفتن از پرس ایزواستاتیک، فشار یکسان به تمام سطح قطعه اعمال شده، درنتیجه قطعه از نظر ساختاری کاملاً یکپارچه میگردد. فشاری که توسط پرس بر روی قطعه وارد میشود، در بازهی متغیر بین 5000 تا 100000 پوند بر اینچ مربع قرار دارد.

استفاده از پرس ایزواستاتیک متناسب با نوع مواد اولیه و قطعه مورد نظر، بهصورت سرد یا گرم قابل انجام است. بهطورمعمول برای تولید قطعات با ابعاد بزرگ و پیچیده از پرس سرد بهره میگیرند؛ اما استفاده از پرس ایزواستاتیک گرم، باعث حذف کامل تخلخل درون قطعات شده و محصول نهایی با چگالی بسیار بالا به دست میآید.

بنابراین خواص مکانیکی قطعات تولید شده با استفاده از پرس گرم بهمراتب بهتر از آنچه با پرس سرد تولید میشود، خواهد بود.

روش پرس ایزواستاتیک در متالوژی پودر

روش افزودن فلز یا Metal additive

این شیوه بهعنوان چاپ سهبعدی قطعات فلزی نیز شناخته میشود و بهعنوان یک فناوری نوین در زمینه متالورژی پودر، کاربرد دارد. معمولاً از روش افزودن پودر برای تولید سریع و کمهزینه قطعات استفاده شده که این موضوع بهعنوان یک اقدام مؤثر در جهت صرفهجویی مواد اولیه مطرح میشود. مزیت دیگر این تکنیک این است که بهطور عمده ضایعاتی از مواد اولیه باقی نمیماند.

استفاده از فناوری لیزر برای انجام مرحله تف جوشی در این شیوه معمول است که باعث میشود محصولات دقت ابعادی بالایی داشته باشند.

کاربردهای متالورژی پودر چیست؟

طیف گستردهای از قطعات را میتوان به روش متالورژی پودر تولید کرد که در ادامه به برخی از آنها قطعات اشاره میکنیم:

- در ساخت انواع شیرآلات

- تولید قطعات کاربردی مثل انواع چرخدندهها

- تجهیزات پزشکی مثل پروتزها و تیغهای جراحی

- صنایع هوافضا مثل ساخت اجزا توربین موتور جت و نازل راکتها

- ساخت ابزارآلات مثل پیچ گوشتی، انواع انبرها و ابزارهای برش فلزات

- خودروسازی مثل سیستمهای فرمان، انتقال قدرت، سوخترسانی و یاتاقانهای خودرو

این فرآیند در تشکیل فلزات با ویژگیهای خاص، مانند انعطاف کم و نقطه ذوب بسیار بالا که در مواردی از قبیل تنگستن و دیگر فلزات دیرگداز به کار میروند، بسیار مفید و سودمند است. این روش امروزه به پنج قسمت اصلی زیر تقسیم میشود و در موارد مختلف صنعتی به کار گرفته میشود.

آلیاژ کردن فلزات غیرقابل آلیاژ

فرآیندی مهم در تولید مواد با خواص منحصربهفرد است که امکان ترکیب دو جنس فلزی که در حالت جامد با مایع بهطور دوجانبه محلول نیستند را فراهم میکند. این فرآیند بهخصوص در صنعت برق، جایگاه ویژهای دارد؛ بهعنوانمثال، در ساخت جاروبکهای موتوری که از ترکیب پودرهای مس و گرافیت بهعلاوه نیکل یا تنگستن و مس تشکیل شدهاند، کاربرد گسترده دارد.

این ترکیبات آلیاژی در صنایع مختلف مانند صنعت برق و موتورسازی، بهبود خواص مکانیکی و حرارتی مواد نهایی را ایجاد میکنند.

ترکیب فلزها با غیرفلزها

این شیوه، بهعنوان یک فرآیند حیاتی در تولید مواد با خواص متنوع، در صنایع مختلف به کار میرود. این ترکیبات میتوانند ویژگیهای مکانیکی، حرارتی، الکتریکی و مقاومت به خوردگی مواد را بهبود بخشیده و کاربردهای گستردهای داشته باشند.

در مثالهای ارائه شده، ترکیبات فلز-غیرفلز در مواد اصطکاکی مانند آلیاژهای مس-تنگستن و آلیاژهای آهنی با تفلون، بهبود خواص اصطکاکی و حرارتی را ارائه میدهند. همچنین، ترکیب فلز-سرامیک، بهعنوانمثال با سرمیت (AL2O3)، در صنایع پمپها و تجهیزات هستهای بهصورت مواد مقاوم به گرما و خوردگی مورد استفاده قرار میگیرد.

در روشهای ترکیب، فرآیندهای گوناگونی مانند آمیختن، ریختن و پوشش دهی به کار میروند. این فرآیندها باعث ایجاد آلیاژها یا ترکیبات خاصی میشوند که از خواص بهینه برخوردار هستند. با توجه به نیازهای مختلف صنایع، ترکیبات فلز-غیرفلز اهمیت بسیاری داشته و در تولید مواد با کاربردهای گسترده ازجمله در صنایع خودروسازی و نظامی مورد استفاده قرار میگیرند.

ترکیب فلز با نقطه ذوب بالا برای ریختهگری

ترکیب فلزهای دارای نقطه ذوب بسیار بالا، ازجمله تنگستن و مولیبدن، یک چالش مهم در صنعت فلزات است؛ زیرا این عناصر در دماهای بسیار بالا ذوب شده و فرآیند ریختهگری آنها دشوار است. یکی از راهکارهای مورد استفاده در این زمینه، تکنیک فلز پودر است که بهوسیله آن فلزات در دماهای پایینتر از نقاط ذوب سینتر میشوند.

در این فرآیند، ابتدا فلزات به شکل پودر تهیه شده و سپس تحت فشار و دما به هم فشرده میگردند. این فرآیند متراکم سازی یا سینتر کردن نامیده میشود. از این شیوه برای ساختن مواد و اکسیدهای سینتر شده با ویژگیهای خاص استفاده میشود.

در ایجاد محصولاتی با خواص مکانیکی، حرارتی و الکتریکی مورد نظر، بهخصوص در صنایعی که نیاز به مقاومت در برابر دماهای بسیار بالا دارند، از این تکنیک استفاده میشود. بدین ترتیب، ترکیب فلزهای دارای نقطه ذوب بالا با استفاده از شیوه فلز پودر و فرآیند سینتر کردن، به دستههای متنوعی از مواد با خواص منحصربهفرد منجر میشود.

تولید فلزات با خواص ساختمانی

فرایند متالورژی پودر یک راهکار بینظیر برای ساخت فلزات با خواص ساختمانی استثنایی است. این فرآیند امکان تولید یاتاقانها را فراهم کرده که بهصورت خودکار روغنکاری میشوند و شبکه خلل و فرج به هم پیوستهای دارند که میتوان آن را با ماده روغنکاری پر کرد. علاوه بر این، صافیهای متخلخل که برای نفوذ، جدایش و تنظیم جریان سیال استفاده میشوند، نیز بهوسیله این فرآیند تولید میگردند.

یکی از ویژگیهای جالب قطعاتی که توسط متالورژی پودر ساخته میشوند، قابلیت مقاومت در برابر شدت و قدرت ارتعاش است. این خصوصیت بسیار مهم در بسیاری از کاربردها ازجمله در صنعت خودروسازی و ماشینآلات موردتوجه قرار میگیرد.

بهعنوانمثال، یاتاقانهای تولید شده توسط این فرآیند، با توانایی خودکار روغنکاری و داشتن شبکه خلل و فرج مناسب، بهبود مؤثری در کارایی و عمر مفید دارند. این نتایج حاصل از متالورژی پودر، نشاندهنده توانمندی این فرآیند در ایجاد محصولات با خواص منحصربهفرد و کارایی بینظیر در زمینه ساختمانی است.

صنعت ساحتمان و کاربردهای متالوژی پودر

تولید قطعات دقیق اقتصادی

متالورژی پودر بهعنوان یک فرآیند مهم در تولید قطعات با حساسیت بالا و دقت فراوان موردتوجه قرار میگیرد. این فرآیند امکان تولید بوشها، بادامکها، چرخدندهها و قطعات دیگر را نیز با حساسیت بسیار بالا را فراهم میکند. توجه بالا در تولید این قطعات به معنای توانایی آنها در تحمل اندازهها و ابعاد بسیار دقیق است.

از طرفی، این فرآیند به خاطر اقتصادی بودن و هزینههای کمتر تولید نیز جلبتوجه کرده و در صنایعی که به بهرهوری و اقتصاد در تولید نیاز دارند، مورد استفاده قرار میگیرد.

مزایای تولید اقتصادی قطعات ظریف و دقیق با استفاده از متالورژی پودر بسیار گسترده است. این فرآیند توانایی زیادی در تولید محصولات متنوع را در اندازهها، شکلها و مواد مختلف فلزی فراهم میکند.

علاوه بر این، خواص مکانیکی بهبودیافته بهعنوان یک ویژگی اساسی در تولید قطعات باکیفیت بالا مطرح میشود. با توجه به این مزایا، متالورژی پودر بهعنوان یک فناوری پیشرفته، در صنایع مختلف ازجمله خودروسازی، الکترونیک و ماشینآلات بهمنظور تولید قطعات با خواص بینظیر و بهرهوری اقتصادی استفاده میشود.

فلزات مورد استفاده در متالورژی پودر چیست؟

طیف وسیعی از فلزات میتوانند در این روش مورد استفاده قرار گیرند؛ اما گروهی از ویژگیها باعث میشوند که یک فلز گزینه مناسبی برای این کار در نظر گرفته شود. مقاومت در برابر خوردگی، استحکام کششی و خستگی، سختی و چقرمگی پنج ویژگی مهم برای یک فلز مناسب در متالورژی پودر است. پرکاربردترین فلزات موارد زیر هستند:

- مس: آلیاژهای مناسبی میتوان از آن تولید کرد. مثل برنز که در ساخت بلبرینگها کاربرد دارد.

- فولاد ضدزنگ: مقاومت بالایی در برابر خوردگی داشته و در ساخت ابزار پزشکی، قطعات خودرو و تجهیزات هوایی کاربرد دارد.

- تیتانیوم: فلز گرانی است که استحکام و قیمت بالایی دارد. از تیتانیوم در ساخت تجهیزات پزشکی، پروتزها و همچنین قطعات هواپیما استفاده میشود.

- آهن: پرکاربردترین فلز در متالورژی پودر است که از ترکیب آن با کربن، فولاد به دست میآید. پودر آهن در ساخت قطعات خودرو به روش متالورژی کاربرد دارد.

- آلومینیوم: سبک بودن و نرمی این عنصر دو ویژگی مهم آن است. بهعلاوه به دلیل سازگاری بالا میتواند با فلزات و مواد زیادی ترکیب شود. در خودروسازی و صنایع هوایی استفاده از آلومینیوم بسیار متداول است.

- نیکل: انعطافپذیری، مقاومت در برابر خوردگی و تحمل دمایی بالایی داشته و در موشکسازی و ساخت توربینهای گازی کاربرد دارد. همچنین نوع آلیاژ بهدستآمده از آن در برابر آبشور مقاوم است و در صنایع کشتیسازی استفاده میشود.

محصولات تولیدی با روش متالورژی پودر چیست؟

همانطور که اشاره شد، روش متالورژی پودر، با امکانات ویژهای که بهعنوان یک فرآیند دقیق و کنترلشده شناخته میشود، به تولید محصولات و قطعاتی با خصوصیات منحصربهفرد پرداخته و در صنایع مختلف مورد استفاده قرار میگیرد. موارد زیر برخی از محصولاتی هستند که از طریق این تکنیک تولید میشوند:

- ابزارهای سوراخ کننده و حدیدهها: تکنیک متالورژی پودر قادر به تولید ابزارهای سوراخ کننده، حدیدهها و وسایل مشابه دیگر است. این محصولات نیز دارای خصوصیات مکانیکی و حرارتی برجستهای هستند.

- رشتههای نازک مقاومت و الکترودها: از روش متالورژی پودر برای تولید رشتههای نازک مقاومت و الکترودهایی که در لامپها وجود دارند، بهره گرفته میشود. این محصولات دارای خصوصیات مکانیکی و الکتریکی مطلوبی هستند.

چه محصولاتی با کمک متالوژی پودر ساخته میشود

- متهها و ابزارهای حفاری: متهها و ابزارهای حفاری از جنس فلزات سخت هستند که میتوانند میزان حفاری در چاههای نفت و گاز و همچنین در معادن را افزایش دهند و با استفاده از تکنیک متالورژی پودر تولید میشوند. این ابزارها دارای مقاومت و دوام بالا میباشند.

- لولههای تولید اشعه: X لولههای تولید اشعه X که از جنس فلزاتی نظیر تنگستن، مولیبدن و تانتالن تهیه میشوند، از طریق متالورژی پودر تولید میگردند. این لولهها به دلیل خصوصیات فیزیکی و شیمیایی مطلوب، در حوزههای پزشکی و تصویربرداری کاربرد دارند.

- ابزارهای ساخته شده از سرمت :(cermet) از روش متالورژی پودر در تولید ابزارهای ساخته شده از سرمت که متشکل از فاز سرامیک و جزء فلزی میباشند، استفاده میشود. این ابزارها بهعنوان کامپوزیتهای پیشرفته در کارهای ماشینی با تغییرات اساسی و افزایش سرعت برش به کار میروند.

در کل، تولید این محصولات از طریق متالورژی پودر باعث ایجاد محصولات باکیفیت بالا، خصوصیات منحصربهفرد و کارایی بهتر در صنایع مختلف شده و تجهیزات موردنیاز را با دقت بیشتر و با استفاده از تکنولوژیهای پیشرفته فراهم میآورد.

فرآوردههای متالورژی پودری سهند چیست

امروزه بسیاری از کارخانهها و شرکتهای تولیدی صنعتی از روش متالورژی پودر جهت ساخت قطعات فلزی استفاده میکنند؛ اما انتخاب و استفاده از مواد اولیه مناسب و باکیفیت اولین قدم در فرآیند متالورژی پودر است که تأثیر زیادی در نتیجه نهایی نیز میگذارد.

فرآوردههای متالورژی پودری سهند با بیش از چهار دهه فعالیت حرفهای علاوه بر تولید انواع پودرهای فلزی، بوش های خود روغنکار، سیت و گاید سوپاپ، قطعات تولید شده به روش متالورژی پودری را نیز ارائه میدهد. دانش فنی و تخصصی در کنار استفاده از تجهیزات و تکنولوژی پیشرفته باعث شده تا تمامی مراحل از تولید پودر فلزات تا ساخت قطعات با بهترین کیفیت و بهصورت یکپارچه صورت پذیرد.

علاوه بر بالا بودن سطح کیفی، تنوع محصولات و عرضه آنها با قیمتهای رقابتی و مناسب از ویژگیهای دیگری است که مجموعه سهند را نسبت به مجموعههای مشابه، برجسته میسازد.