جدیدترین موارد مصرف پودر برنز و پیشبینی آینده آن 1

مصارف پرکاربرد پودر برنز

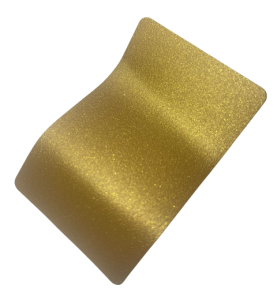

پودر برنز یک ماده کاربردی با ویژگیهای خاص است که در صنایع مختلف به کار میرود. در سالهای اخیر، استفاده از پودر برنز به دلیل ویژگیهایی مانند مقاومت به سایش، رسانایی حرارتی و الکتریکی، و قابلیت جلاپذیری در حال گسترش بوده است. در ادامه برخی از جدیدترین موارد مصرف پودر برنز در سراسر جهان آورده شده است:

1. چاپ سهبعدی (Additive Manufacturing)

چاپ سهبعدی فلزی به عنوان یکی از جدیدترین و پیشرفتهترین کاربردهای پودرهای فلزی مانند پودر برنز مطرح شده است. از این تکنولوژی برای ساخت قطعات پیچیده در صنایع خودروسازی، هوافضا و پزشکی استفاده میشود. پودر برنز به دلیل قابلیت ریختهگری خوب و ویژگیهای مکانیکی مناسب در این حوزه محبوب است.

2. تولید قطعات الکترونیکی

به دلیل رسانایی الکتریکی بالا، پودر برنز در تولید قطعات الکترونیکی مانند مدارهای چاپی (PCB)، سوئیچها و اتصالات برقی استفاده میشود. این ماده به عنوان جایگزین طلا و نقره در برخی کاربردها استفاده میشود که از لحاظ اقتصادی بهصرفهتر است.

3. صنایع خودروسازی

این محصول در تولید بوشها و یاتاقانهای خود روانکار در خودروها و ماشینآلات سنگین استفاده میشود. این قطعات به دلیل مقاومت به سایش و توانایی کار در شرایط سخت، به خصوص در موتور و گیربکسها کاربرد دارند.

4. لوازم تزئینی و جواهرسازی

این محصول برای ساخت زیورآلات و قطعات دکوراتیو، به خصوص با استفاده از تکنیکهایی مانند متالورژی پودر و قالبگیری تزریقی فلزی (MIM) به کار میرود. به دلیل ظاهر زیبا و قابلیت پرداخت و جلای بالا، در جواهرات و مجسمهها نیز کاربرد دارد.

5. پوششدهی سطحی (Surface Coating)

استفاده از این محصولدر پوششهای سطحی برای محافظت از قطعات در برابر خوردگی و بهبود ویژگیهای مکانیکی رایج است. این پوششها در صنایعی مانند دریانوردی و نفت و گاز به کار میروند.

6. صنایع چاپ و رنگ

پودر برنز به عنوان یک پیگمنت متالیک در تولید رنگها و جوهرهای خاص، به خصوص در چاپ بستهبندیهای لوکس و محصولات گرافیکی با کیفیت بالا، استفاده میشود.

7. صنعت پلاستیک و پلیمرها

پودر برنز به عنوان پرکننده در تولید قطعات پلاستیکی استفاده میشود. این کار به بهبود خواص مکانیکی و حرارتی محصولات پلاستیکی کمک میکند و به آنها ظاهری متالیک میبخشد.

این موارد نشاندهنده روند رو به رشد استفاده از پودر برنز در صنایع پیشرفته و نوآورانه است. برای جذب مشتریهای جدید، میتوانید بر روی صنایعی که از فناوریهای جدید مانند چاپ سهبعدی و متالورژی پودر استفاده میکنند تمرکز کنید و مزایای رقابتی این محصول را در آنها برجسته کنید.

پیشبینی های آینده پودر برنز

در آینده، توسعه بازار پودر برنز به شدت وابسته به پیشرفت فناوریها و نیازهای روزافزون صنایع مختلف است. برخی از صنایعی که پتانسیل زیادی برای استفاده گستردهتر از این محصول دارند و توسعه بازار این محصول در آنها احتمالاً رشد خواهد کرد عبارتند از:

1. صنعت چاپ سهبعدی (Additive Manufacturing)

با توجه به رشد سریع چاپ سهبعدی فلزی، بهویژه در صنایع هوافضا، پزشکی و خودروسازی، استفاده از پودرهای فلزی از جمله برنز به شدت افزایش خواهد یافت. این محصول به دلیل ویژگیهای فیزیکی و مکانیکی مناسب مانند قابلیت جلاپذیری و مقاومت به خوردگی، میتواند جایگاه برجستهای در ساخت قطعات پیچیده و سفارشیسازی شده در این صنعت پیدا کند.

2. صنعت خودروهای الکتریکی

با گسترش خودروهای الکتریکی، نیاز به قطعات سبکتر و مقاومتر که رسانایی الکتریکی و حرارتی مناسبی داشته باشند، افزایش مییابد. پودر برنز به دلیل خاصیت رسانایی خود، در تولید بوشها، یاتاقانها و قطعاتی که نیاز به مقاومت به سایش و گرما دارند، نقش کلیدی خواهد داشت.

3. صنعت انرژیهای تجدیدپذیر

در حوزههای انرژی خورشیدی و باد، نیاز به مواد مقاوم به شرایط محیطی سخت و با دوام بالا رو به افزایش است. پودر برنز میتواند در تولید قطعاتی که در معرض سایش، خوردگی و دماهای بالا هستند، به خصوص در ساخت و نگهداری تجهیزات توربینهای بادی و سامانههای خورشیدی، استفاده شود.

4. صنایع پزشکی و دندانپزشکی

متالورژی پودر در صنایع پزشکی به طور فزایندهای برای تولید پروتزها، ایمپلنتها و ابزار جراحی استفاده میشود. پودر برنز با ترکیب مناسب فلزی و قابلیت استفاده در چاپ سهبعدی، برای تولید قطعات دقیق و زیستسازگار در این صنعت آیندهدار است.

5. صنایع فضایی

توسعه فناوریهای فضایی به مواد سبک، مقاوم به خوردگی و با استحکام بالا نیاز دارد. پودر برنز به دلیل ویژگیهای منحصر به فردش، میتواند در تولید قطعاتی که باید در محیطهای خشن و خلأ فضا عملکرد خوبی داشته باشند، مورد استفاده قرار گیرد. علاوه بر این، چاپ سهبعدی قطعات فلزی در فضا از جمله تکنولوژیهایی است که پتانسیل استفاده از پودر برنز در آن بالاست.

6. پوششهای محافظ و ضدخوردگی

با افزایش تقاضا برای مواد مقاوم در برابر خوردگی در صنایع مختلف مانند نفت و گاز، دریایی و ساختمانسازی، استفاده از پودر برنز در تولید پوششهای ضدخوردگی و سطحی افزایش خواهد یافت. این پوششها نه تنها برای بهبود دوام بلکه برای بهبود ظاهر قطعات استفاده میشوند.

7. لوازم مصرفی و تزئینی هوشمند

در آینده، ترکیب برنز با فناوریهای جدید برای تولید محصولات هوشمند و تزئینی، مانند ساعتهای هوشمند، لوازم خانگی و محصولات لوکس، رشد خواهد داشت. برنز به دلیل قابلیت جلاپذیری و ظاهری جذاب میتواند در تولید محصولات زیبا و با دوام بالا در این دسته محصولات نقش مهمی ایفا کند.

به طور کلی، صنایعی که به مواد مقاوم، سبک و رسانا نیاز دارند، بیشترین پتانسیل را برای استفاده از پودر برنز در آینده خواهند داشت. اگر به دنبال توسعه بازار هستید، تمرکز روی این صنایع میتواند موفقیتآمیز باشد.

تفاوت برنج و برنز

بیشک تابهحال نام آلیاژهایی مانند برنج و برنز که متعلق به خانواده مس هستند به گوشتان خورده است. این آلیاژها که به فلزات سرخ مشهورند، پس از فلزات آهنی، از پراستفادهترین فلزات به شمار میروند؛ اما هنگام خرید این محصولات، معمولا از خود میپرسیم که تفاوت برنج و برنز چیست؟ چگونه میتوان این آلیاژها را از یکدیگر تشخیص داد؟ تفاوت بین برنج، برنز و مس چیست؟ آیا ویژگیهای مشابهی دارند؟ کدامیک قیمت بالاتری دارد؟

باید در نظر داشت که این فلزات باوجوداینکه از یک خانواده هستند، تفاوتهای مهمی با یکدیگر دارند. آشنایی دقیق با خواص، ویژگیها و کاربردهای هر یک میتواند به درک بهتر ویژگیهای آنها کمک کند. در ادامه، برای اینکه درک بهتری از تفاوت برنج و برنز داشته باشیم در ابتدا اطلاعاتی در مورد فلز مس ارائه داده و سپس با مقایسه برنج و برنز از جنبههای گوناگون، به بررسی تفاوتهای آنها خواهیم پرداخت.

مس چه نوع فلزی است؟

فلز مس به خاطر ویژگیهایی نظیر هدایت الکتریکی و حرارتی بالا، استحکام مناسب، شکلپذیری عالی و مقاومت خوب در برابر خوردگی، در کاربردهای گوناگونی مورد استفاده قرار میگیرد. اغلب لولهها و اتصالات به دلیل خواص مقاوم به خوردگی، استحکام و شکلپذیری مناسب، از مس ساخته شده و لولهها نیز از ورقهای مسی تولید میشوند. همچنین مس قابلیت لحیمکاری و جوشکاری بسیار خوبی دارد.

یکی از مهمترین انواع آن، مس بدون اکسیژن یا Oxygen Free Copper است که به دلیل رسانایی و انعطافپذیری بسیار خوب، کاربردهای زیادی دارد. با افزودن برخی عناصر آلیاژی به پودر مس، آلیاژهایی مانند برنج و پودر برنز تولید میشوند که در ادامه هر یک از آنها را توضیح خواهیم داد.

برنج، آلیاژی شبیه طلا

برنج یک آلیاژ پایه مس است که با اضافه کردن عنصر روی (Zn) به مس (Cu) تولید میشود. این دو عنصر بهعنوان عناصر اصلی در ساختار برنج معروف هستند، درواقع سایر عناصر به میزان کمتری در ترکیب آن وجود دارند. افزایش مقدار روی در آلیاژ، باعث افزایش استحکام و انعطافپذیری برنج میشود. عنصر روی همچنین نقش مهمی در تعیین رنگ برنج داشته و میتواند رنگ آن را از قرمز تا زرد تغییر دهد.

از نظر رنگ، برنج شباهت زیادی به طلا دارد، هرچند که طلا دارای درخشندگی بیشتری است. به همین دلیل، بهراحتی میتوان این دو فلز را از یکدیگر تشخیص داد. برنج به دلیل شباهت ظاهریاش به طلا، بهطور گسترده در تزئینات و همچنین در ساخت آلات موسیقی استفاده میشود.

برنج، آلیاژی شبیه طلا

برنز، فلزی برای دلجویی از نفرات سوم

احتمالاً با آلیاژ برنز بیشتر از برنج آشنا هستید. اولین چیزی که با شنیدن نام برنز به ذهن میرسد، مدالی است که به نفرات سوم در مسابقات مختلف، از المپیک گرفته تا مسابقات درونمدرسهای، اهدا میشود. برنز آلیاژی است که از ترکیب مس و قلع (Cu-Sn) بهدستآمده و اغلب شامل عناصری مانند آرسنیک، فسفر، آلومینیوم، سیلیسیم و منگنز نیز میباشد. وجود این عناصر در ترکیب برنز باعث افزایش سختی آن نسبت به مس خالص میگردد. استفاده در ساخت آلات موسیقی، تولید مدالها و ساخت بلبرینگها ازجمله کاربردهای مهم برنز به شمار میرود.

تفاوت برنج و برنز از لحاظ قدمت

برای توضیح تفاوت برنج و برنز باید بگوییم که برنج و برنز هر دو از آلیاژهای معروف و پرکاربرد جهان هستند. اگرچه برنج جدیدتر از برنز است، اما هر دو در دورههای زمانی مختلف در تاریخ باستان استفاده میشدهاند. در واقع برنز قدیمیتر از برنج است و استفاده از آن به دوران باستان مصر، یعنی حدود ۳۰۰۰ تا ۶۰۰۰ سال قبل از میلاد، بازمیگردد.

در ایران باستان، برنز که به نام مفرغ شناخته میشد، در تولید مصنوعات تزئینی، اسلحه، خنجر و لوازم سوارکاری کاربرد داشت. امروزه نیز از برنز در ساخت کنسولها، لوسترها و مجسمههای زینتی استفاده میشود.

در مقابل، برنج نیز از دوران باستان مورد استفاده قرار میگرفت، اما شواهد نشان میدهد که نخستین بار در چین به کار گرفته شد. پس از چین، کشورهایی مانند سوریه، ایران، ازبکستان، عراق و امارات نیز از این آلیاژ استفاده کردند. در این کشورها، مس ذوب شده و با سنگ معدن روی (کالامین) ترکیب میشد تا آلیاژ برنج به دست آید و سپس به سایر نقاط جهان صادر میشد.

تفاوت برنج و برنز از لحاظ قدمت

مهمترین تفاوت برنج و برنز

اکنونکه با ویژگیهای کلی فلزات پایه مس آشنا شدهایم، زمان آن رسیده است که به بررسی تخصصیتر تفاوت برنج و برنز بپردازیم. برای این منظور، عواملی مانند رنگ، ترکیب شیمیایی، خواص، کاربرد و قیمت را مورد بررسی قرار خواهیم داد.

تفاوت در رنگ

یکی از مؤثرترین روشها برای تشخیص مس، برنج و برنز، توجه به رنگ آنها است. برنج معمولاً رنگ زرد کمرنگ دارد که بسیار شبیه به طلا است. برنز غالباً به رنگ قهوهای مایل به قرمز دیده میشود. اگرچه مقادیر مختلف عناصر آلیاژی میتوانند باعث تغییرات جزئی در رنگ آنها شوند، اما همچنان میتوان این فلزات را از طریق رنگ تشخیص داد. مس، بهعنوان فلز پایه در این آلیاژها، رنگ قهوهای متمایل به قرمز داشته اما معمولاً تیرهتر از برنز است.

تفاوت برنج و برنز در ترکیب شیمیایی

یکی از دقیقترین روشها برای تشخیص تفاوت برنج و برنز با مس، بررسی برگه آنالیز شیمیایی آنها است. مس خالص دارای درصد بالایی از این عنصر است، درحالیکه برنج و برنز به ترتیب شامل عناصر آلیاژی اصلی روی و قلع در کنار مس هستند که این ترکیبات شیمیایی آنها را از یکدیگر متمایز میکند.

همچنین به دلیل نوع ترکیبات اولیه، آلیاژ برنز دارای خواص مکانیکی متفاوتی نسبت به برنج است. برنز معمولاً نرمتر و قابل شکلپذیری است و همچنین دارای مقاومت بالاتری در برابر فشار است؛ بنابراین، برنز آلیاژی سختتر و مقاومتر نسبت به فرسایش محسوب میشود.

تفاوت برنج و برنز در ترکیب شیمیایی

از سوی دیگر، برنج به دلیل خواصی مانند راندمان بالا در هدایت حرارتی و الکتریکی، کاربردهای گستردهای دارد. تفاوت برنج و برنز از نظر خواص شیمیایی نیز قابل توجه است.

از نظر ترکیب شیمیایی، برنز معمولاً حاوی 90% مس و 10% قلع است. برنج نیز حاوی درصد بالایی از مس، معمولاً بیش از 50% و حداکثر 50% روی است. این تفاوت در ترکیب شیمیایی به هر یک از این آلیاژها، ویژگیها و کاربردهای خاص خود را میدهد.

تفاوت برنج و برنز در خواص

برنج نسبت به برنز، انعطافپذیرتر است. در فرآیندهای نورد، فشار یا چکشکاری، شبکههای بلوری برنج با آزادی بیشتری رویهم میلغزند. وجود قلع در ساختار برنز، عملکرد مناسبی در قفلکردن شبکه مس داشته که باعث کاهش انعطافپذیری برنز میشود. در نتیجه برنز شکنندگی بیشتری نسبت به برنج داشته، اما دوام بالاتری نیز دارد زیرا برنج سریعتر اکسید میشود.

اما مس، بهعنوان یک فلز خالص، بسیار سخت میشکند، اما بهراحتی میتوان آن را خم کرد یا به شکلهای مختلف درآورد. برنز دارای استحکام بیشتری است اما بهراحتی خم نمیشود و در برابر خوردگی و خراش حساس است اما کاملاً غیرقابل انعطاف است.

همچنین، یکی از نکات مهم برای تشخیص تفاوت برنج و برنز، خواص مغناطیسی برنج است. برنج مقداری خاصیت آهنربایی دارد و با نزدیک کردن آهنربا به آن، جذب میشود. از طرفی، مس و برنز این خاصیت را ندارند، بنابراین اگر آلیاژ موردنظر برنج نباشد، بهراحتی میتوان آن را از مس یا برنز تمایز داد.

تفاوت برنج و برنز از لحاظ کاربرد

اگرچه مس خالص دارای قابلیت رسانایی حرارتی و الکتریکی عالی و مقاومت بالایی به خوردگی است، اما به دلیل نرمی و انعطافپذیری خود، در کاربردهایی مثل صنایع برق و الکترونیک، لحیمکاری، ساخت لولهها و اتصالات که نیاز به استحکام بیشتر دارند، ممکن است چندان مناسب نباشد. همچنین، مس بهعنوان عنصر آلیاژی به فولاد اضافه میشود تا خواص مقاومت به خوردگی را در فولاد تقویت کند.

آلیاژهای برنج و برنز به علت استحکام بالاتر، معمولاً در مواردی مانند ساخت اتصالات، زیپها، زنگولهها، پروانههای کشتی، یاتاقانها و آلات موسیقی به کار میروند.

تفاوت برنج و برنز از لحاظ کاربرد

تفاوت برنج و برنز ازلحاظ ساختار

اگرچه برنج و برنز هر دو آلیاژهای پایه مس هستند، اما تفاوت در ساختار آنها، تفاوت برنج و برنز را شکل داده و هر یک را برای هدفی خاص مناسب کرده است. برنج دارای قابلیت شکلپذیری بیشتری نسبت به برنز است که سبب کارپذیری بهتر آن میشود.

همچنین، برنج از رنگ روشنتری نسبت به برنز برخوردار است و درخشندگی بیشتر، آن را برای کاربردهای تزئینی و لوازم دکوری مناسب کرده است. در مقابل، برنز در برابر خوردگی آب دریا مقاومت داشته که آن را برای کار در شرایط سخت و خورنده مناسب میکند.

ضمن اینکه، برنز نقطه ذوب بالاتری دارد و بنابراین میتوان از آن در دمای بالاتری نسبت به برنج استفاده کرد. یکی از راههای مهم شناخت و تفاوت برنج و برنز توجه بهظاهر آنهاست. برنز بر روی سطح خود حلقههایی کمرنگ دارد و اینچنین از برنج قابلتشخیص است.

برنج گرونتره یا برنز

هر یک از آلیاژهای برنج و برنز دارای تنوع زیادی هستند و در نتیجه، دامنه وسیعی از قیمتها را شامل میشوند که تفاوت برنج و برنز را نشان میدهد؛ اما بهطورکلی، برنز گرانتر از برنج است. این تفاوت قیمت به دلیل فرآیند تولید پیچیدهتر برنز است که بهدقت و شرایط خاصتری نسبت به تولید برنج نیاز دارد.

در فرآیند تولید برنز، علاوه بر مس، قلع نیز به کار میرود که نسبت به روی، عنصر آلیاژی برنج، گرانتر است. همچنین، افزودن عناصر دیگر مانند آرسنیک، فسفر، آلومینیوم و منگنز به برنز برای بهبود خواص مکانیکی و فیزیکی، هزینه تولید آن را افزایش میدهد. بهعلاوه، مقاومت برنز در برابر خوردگی و استحکام بالاتر آن نسبت به برنج، باعث میشود که در کاربردهای خاص و شرایط سختتر، ارزش بیشتری پیدا کند.

برنج گرونتره یا برنز

از سوی دیگر، برنج که از ترکیب مس و روی تشکیل میشود، به دلیل هزینه کمتر روی و فرآیند تولید سادهتر، قیمت پایینتری دارد. انعطافپذیری و درخشندگی بالای برنج نیز، آن را برای استفاده در کاربردهای تزئینی و دکوری مناسب کرده است که معمولاً نیازمند هزینههای کمتری نسبت به کاربردهای صنعتی و مهندسی است که برنز در آنها به کار میرود.

بنابراین، اگرچه تنوع گستردهای در قیمتهای هر دو آلیاژ وجود دارد، اما بهطورکلی، برنز به دلیل فرآیند تولید پیچیدهتر و مواد اولیه گرانتر، قیمت بالاتری نسبت به برنج دارد.

برنج گرانتر است یا مس؟

بهطورکلی، تفاوت برنج و برنز از نظر قیمت نهایی به عوامل مختلفی مانند خلوص، نوع و کیفیت مواد اولیه، فرآیند تولید، تقاضا و عرضه در بازار و منطقه جغرافیایی بستگی دارد. بااینحال، بهطورکلی، مس از برنج ارزانتر است. مس، عنصر اصلی در برنج، عمدتاً ارزانتر است و استخراج و فرآوری آن معمولاً سادهتر از برنج است که این موضوع بر قیمت نهایی آن تأثیر میگذارد.

بهعلاوه، استثناهایی نیز وجود دارند. بهعنوانمثال، مس با خلوص بسیار بالا که برای کاربردهای خاص استفاده میشود، ممکن است گرانتر از برخی انواع برنج باشد. همچنین، برخی از مدلهای برنج مانند برنج دریایی که در برابر خوردگی بسیار مقاوم است، ممکن است گرانتر از مس باشند.

برنج گرانتر است یا مس؟

برنز بهتر است یا برنج (برنج بهتر است یا برنز)

برنز نسبت به برنج سریعتر اکسید میگردد که این ویژگی بهعنوان یکی از معایب برنز در مقایسه با برنج شناخته میشود. یکی از نقاط ضعف برنج این است که بهراحتی قابل جوشکاری نیست و هزینه تولید آن نیز بالاتر است.

بااینحال در پاسخ به این سؤال که برنز بهتر است یا برنج باید بگوییم که هر دو آلیاژ بهطور گستردهای در صنایع مختلف مانند ساخت تابلوهای برق، ابزارهای صنعتی و قطعات ماشینآلات بهعنوان مواد ساختاری استفاده میشوند.

جوشکاری برنز

جوشکاری یکی از فرآیندهای حیاتی و اساسی در صنایع مختلف برای اتصال قطعات و مواد فلزی به شمار میرود. یکی از فلزات مقاوم و پرکاربرد در صنعت جوشکاری، فلز برنز و آلیاژهای آن است. جوشکاری برنز به علت ویژگیهای منحصربهفرد این فلز مانند مقاومت بالا در برابر خوردگی و خواص حرارتی خاص، اهمیت ویژهای دارد. این فرآیند با استفاده از تجهیزات و تکنیکهای ویژه، منجر به ایجاد اتصالات برنزی باکیفیت عالی و استحکام مناسب میشود.

روشهای متعددی برای جوشکاری این فلز وجود دارد که هر یک از این تکنیکها بسته به هزینهها، نیازها و ویژگیهای قطعات مورد استفاده، انتخاب میشوند. همچنین، انتخاب شیوه جوشکاری مناسب برای برنز بهدقت مواد، ضخامت قطعات و نیازهای نهایی آن وابسته است.

در این مقاله قصد داریم توضیح دهیم که جوش برنز چیست و چه تکنیک ها و روشهایی برای انجام آن وجود دارد.

راهنمای جوشکاری برنز

روشهای انجام جوشکاری این فلز یکی از فرآیندهای پیچیده و تخصصی است که برای ایجاد اتصالات دقیق و پایدار بین قطعات مختلف مورد استفاده قرار میگیرد. این فرایند که با روشهای متعددی قابل اجراست، از الکترودهای برنزی برای اتصال قطعات بهره میبرد. استفاده از این الکترودها در این مراحل، جوشکاری این فلز را نسبت به دیگر فلزات دشوارتر میکند.

روش انجام جوشکاری برنز

ازجمله مهمترین روشهای جوش برنز میتوان به موارد زیر اشاره کرد:

جوشکاری لیزری

یکی از بهترین و دقیقترین روشهای جوشکاری برنز، لیزری است. این فرآیند پیشرفته با استفاده از تابش پرتو لیزر از طریق منبع دستگاه لیزر بر روی قطعات برنزی، اتصالات فلزی مقاوم و دقیقی ایجاد میکند.

این شیوه، مشابه با دستگاه برش لیزر فلزات، امکان کنترل دقیق دما و عمق نفوذ لیزر را فراهم کرده و به ایجاد اتصالات باکیفیت و دقت بالا در قطعات برنزی کمک میکند.

از مزایای جوشکاری لیزری میتوان بهدقت و سرعت بالا، کنترل دقیق محدوده حرارتی، ایجاد اتصالات قوی و کنترل بر عمق و عرض جوش اشاره کرد. این تکنیک امکان اتصال قطعات نازک و کم ضخامت را فراهم کرده و برای جوشکاریهای ظریف که نیاز بهدقت بالایی دارند، گزینه مناسبی است.

نقطه تمایز جوشکاری لیزری نسبت به سایر روشها، ایجاد اتصالات بدون نیاز به مواد پرکننده اضافی است. همچنین، در این روش به دلیل عدم تماس مستقیم با قطعه برنزی، تغییرات حرارتی و شیمیایی در ناحیه اطراف جوش رخ نمیدهد. این روش بهرهوری و کیفیت تولید را افزایش داده و هزینههای نگهداری و تعمیرات را کاهش میدهد.

جوشکاری آرگون

یکی از روشهای رایج برای جوشکاری برنز، انجام این کار با استفاده از گاز آرگون است. در این متد، ابتدا قطعات برنزی که قرار است جوش داده شوند، با دقت آماده و تمیز شده تا سطح تماس مناسب برای جوشکاری فراهم گردد. سپس دستگاه جوش با بهرهگیری از گاز آرگون، گرمای لازم برای انجام این مراحل را ایجاد میکند. گاز آرگون بهعنوان گاز محافظ عمل کرده تا از اکسیداسیون قطعات برنزی جلوگیری نماید.

در این فرآیند، قطعات برنزی بهطور دقیق در کنار هم قرار گرفته و الکترودها یا مواد پرکننده برنزی در نزدیکی محل اتصال قرار داده میشوند. با اعمال گرما، قطعات برنزی بهطور مؤثری به یکدیگر متصل شده و جوشکاری صورت میگیرد که منجر به ایجاد اتصالات قوی و پایدار بین قطعات میشود.

در پایان، پس از تکمیل فرآیند جوشکاری، قطعات برنزی بهدقت مورد بررسی قرار گرفته تا تضمین شود که جوش بهدرستی و باکیفیت بالا انجام شده است.

جوشکاری TIG (تیگ)

جوشکاری تیگ

این روش که به آن تنگستن با گاز محافظ نیز میگویند، یکی از روشهای مؤثر جوشکاری است که در آن از یک الکترود تنگستنی غیر ذوبی بهعنوان منبع جوش استفاده میشود. این الکترود با کمک جریان الکتریکی و با وجود گاز آرگون، گرمای لازم برای جوشکاری را ایجاد میکند. آرگون بهصورت گاز محافظ عمل کرده و از اکسیداسیون و آلودگی قطعات برنزی در طول فرآیند جوشکاری جلوگیری میکند.

این روش به دلیل دقت و کنترل بالایی که بر روی حرارت و منطقه موردنظر دارد، بهویژه برای جوشکاری قطعات نازک و ظریف برنز، بسیار مناسب است. استفاده از الکترود تنگستنی غیر ذوبی باعث میشود که جوشکاری با کمترین آلودگی و با بالاترین کیفیت انجام شود.

علاوه بر این، جوشکاری TIG امکان ایجاد جوشهای باکیفیت و استحکام بالا را فراهم میکند. این روش برای صنایعی مانند صنایع هوافضا، خودروسازی و صنایعدستی فلزی که بهدقت و کیفیت بالای جوش نیاز دارند، انتخاب مناسبی است. همچنین تیگ به دلیل کنترل دقیق بر روی عمق و عرض جوش، برای کارهای دقیق و حساس نیز، کاربرد بسیاری دارد.

جوشکاری MIG (میگ)

جوشکاری میگ یکی دیگر از روشهای مؤثر برای جوشکاری برنز است. در این تکنیک، از یک الکترود ذوبی بهعنوان منبع جوش استفاده شده که به همراه یک گاز محافظ، معمولاً آرگون یا دیاکسید کربن، به کار گرفته میشود. این گاز از اکسیداسیون و آلودگی قطعات در حین فرآیند جوشکاری جلوگیری میکند.

این تکنیک بهویژه برای جوشکاری قطعات ضخیم و بزرگ برنزی مناسب است، زیرا توانایی ایجاد جوشهای قوی و پایدار در مقاطع بزرگ را دارد. همچنین به دلیل سرعت بالا و کارایی در اتصال قطعات بزرگ، در صنایع سنگین و پروژههایی که نیاز به جوشکاری با حجم بالا دارند، کاربرد فراوانی دارد.

جوشکاری فشاری

در این فرآیند، از ترکیب فشار و حرارت برای اتصال قطعات برنزی استفاده میشود. قطعات برنزی که قرار است جوش داده شوند، به هم فشرده شده و سپس با اعمال گرما به سطح قطعات، اتصال بین آنها شکل میگیرد. این شیوه بهویژه برای ایجاد اتصالات قوی و پایدار در قطعات برنزی مناسب است.

بهتر است بدانید که روشهای سنتی جوشکاری برنز نیز وجود دارند که شامل تکنیکهای شعلهای و فلزیابی هستند که در آنها از پودر برنز استفاده میشود. این پودر بهعنوان ماده پرکننده به بهبود کیفیت جوش، پر کردن فضاهای خالی و افزایش استحکام اتصال کمک میکند.

جوشکاری نقطهای (Spot Welding)

در این متد، برای اتصال قطعات برنزی از ترکیب جریان الکتریکی و فشار مکانیکی استفاده میشود. این فرایند معمولاً برای قطعات نازک برنزی با سطوح بزرگ مناسب است، زیرا امکان ایجاد اتصالات قوی و کارآمد را در نقاط مشخصی از سطح فراهم میکند.

جوشکاری نقطهای

ویژگیهای جوش برنز

فلز برنز بهعنوان یکی از پرکاربردترین و محبوبترین فلزات، جوشهای دقیق، قوی و مستحکمی را ایجاد کرده که در برابر فرسایش و خوردگی مقاومت مناسبی دارند. این ویژگیها، در جوش لیزری برنز نیز تأثیرگذارند. همچنین برنز یکی از فلزات پرکاربرد و مورد نیاز در صنعت است که به دلیل ویژگی هایی که دارد، جوشکاری های قابل اعتمادی را رقم میزند. یکی از مهم ترین ویژگی های آن عدم تغییر در برابر فرسودگی است. زیرا این ماده یکی از فلزات مقاوم در برابر فرسایش و خورده شدن است.

- ایجاد سطح جوشکاری تمیز: جوشکاری برنز معمولاً سطح جوشکاری تمیزی ایجاد میکند که نیاز به پسکاری حداقلی دارد.

- عدم پاشش جرقه: در جوشکاری با لیزر، پاشش جرقه به حداقل رسیده که باعث ایجاد جوشهایی باکیفیت و مستحکم میشود.

- عدم تغییر شکل محل جوشکاری: با توجه به ویژگیهای حرارتی خاص برنز، در جوش لیزری تغییر شکل محل جوشکاری به حداقل میرسد.

- ایجاد جوشهای مقاوم و مستحکم در برابر خوردگی و فرسایش: جوش برنز باعث ایجاد جوشهایی با مقاومت بالا در برابر خوردگی و فرسایش میشود.

- ایجاد محیط ایمن برای جوشکاری برنز: جوش لیزری برنز به دلیل عدم نیاز به مواد جانبی مانند الکترود و فیلر، محیط ایمنتری برای جوشکاری ایجاد میکند.

- مقاومت در برابر اشتعال و جرقهزنی: برنز به دلیل ویژگیهای خاص خود، مقاومت خوبی در برابر اشتعال و جرقهزنی داشته که این مورد در جوشکاری با لیزر نیز مهم است.

- مقاومت بالا در برابر عوامل محیطی: این فرایند به دلیل ویژگیهای فیزیکی و شیمیایی خود، مقاومت بالایی در برابر عوامل محیطی مانند رطوبت، حرارت و شرایط جوی مختلف دارد.

- مقاومت در برابر پوسیدگی و زنگزدگی: برنز به دلیل ویژگیهای خاص خود، مقاومت خوبی در برابر پوسیدگی و زنگزدگی دارد که این ویژگی در جوش لیزری برنز نیز دیده میشود.

- مقاومت در برابر درجه حرارت بالا: برنز و آلیاژهای برنزی دارای مقاومت بالا در برابر درجه حرارت هستند که این ویژگی آنها را به انتخاب مناسبی برای جوشکاری با استفاده از لیزر تبدیل میکند.

متریال جوشکاری برنز

برای این فرایند، متریالهای زیر مورد نیاز است:

- الکترودهای برنزی: این الکترودها بهعنوان منبع جوش در برنز استفاده شده و با ایجاد قوس الکتریکی، جریان را به قطعات برنزی منتقل کرده و باعث ایجاد اتصالات جوشی میشوند.

- سیم جوش برنزی: سیم جوشکاری برنزی برای ایجاد جوشکاری در فرایندهای MIG و TIG استفاده میشود. این سیمها بهعنوان ماده جوشی به داخل قطعات برنزی تزریق شده و در نتیجه اتصالات جوشی دقیق و مقاومی ایجاد میشود.

- گاز آرگون: آرگون بهعنوان یک گاز محافظ در فرایندهای جوشکاری تیگ و میگ برای جلوگیری از اکسیداسیون و فرسایش قطعات برنزی استفاده میشود. این گاز به اتصالات جوشی کمک کرده و کیفیت جوش را بهبود میبخشد.

- پرکننده: در برخی موارد، استفاده از پرکنندههای برنزی میتواند باعث بهبودی در کیفیت جوشکاری و افزایش شار گرمایی شود. این پرکنندهها بهعنوان مواد جانبی به جوش افزوده شده و به تقویت اتصالات جوشی کمک میکنند.

- دستگاه جوش: دستگاههای جوش لیزری، TIG و MIG هر کدام با ویژگیها و قابلیتهای خاص خود برای جوش برنز استفاده میشوند. انتخاب مناسبترین دستگاه جوش بستگی به نوع و ابعاد قطعات برنزی و نیازهای جوشکاری دارد.

متریال جوشکاری برنز

کاربردهای جوشکاری برنز

جوشکاری با این فلز خاص، در صنایع مختلف به دلیل ویژگیهای مکانیکی، حرارتی و مقاومتی آن، کاربردهای گستردهای دارد:

- خودروسازی: در تولید اتصالات موتور، رادیاتور و سیستمهای ترمز و تعلیق از جوش برنز استفاده میشود.

- الکترونیکی: در تولید قطعات الکترونیکی و الکتریکی که نیاز به اتصالات دقیق و بادوام دارند، از جوش برنز استفاده میشود.

- معدنی: در تولید تجهیزات و قطعات استخراج و فراوری مواد معدنی برای ایجاد اتصالات مقاوم در برابر شرایط سخت این روش به کار میرود.

- فضایی: برای تولید قطعات و تجهیزات مورد نیاز در صنایع فضایی که نیاز به خواص مکانیکی و حرارتی ویژه دارند، از این جوشکاری استفاده میشود.

- صنایع دریایی و کشتیسازی: برای ساخت قطعات و تجهیزات دریایی ازجمله قایقها و کشتیها به دلیل مقاومت برنز در برابر زنگزدگی و خواص ضدزنگ آن، از جوشکاری برنز استفاده میشود.

نکات مهم قبل از جوشکاری

قبل از جوشکاری، نکاتی نیز را باید در نظر بگیرید:

- استفاده از شار مناسب: این موضوع باعث انتقال بهتر حرارت شده و از ایجاد مشکلات پس از جوشکاری جلوگیری میکند.

- تمیزی قطعات: قبل از جوشکاری، قطعات باید کاملاً تمیز شوند تا کیفیت جوشکاری بهبود یافته و احتمال ترک یا شکستگی کاهش یابد.

- سرعت جوشکاری: برنز بهسرعت با اکسیژن اکسید میشود، بنابراین جوشکاری باید با سرعت انجام شده تا از این فرایند جلوگیری گردد.

- پاکسازی قبل از جوشکاری: قبل از شروع جوشکاری، قطعات باید بهطور کامل پاکسازی شوند تا از آلودگیها و چربیها مستقل شده و کیفیت جوشکاری بهبود یابد.

نکات مهم بعد از جوشکاری

پس از اتمام جوشکاری برنز، به موارد زیر توجه کنید:

- زمان خنک شدن: ناحیه جوشکاری باید به مدت کافی خنک شده تا سخت گردد؛ بهترین موقع برای این کار، زمانی است که تمام شار از بین رفته باشد.

- از بین بردن اکسیدها: پس از جوشکاری، اکسیدهای موجود در ناحیه جوشکاری را با شستشوی آب گرم و هیدروکلریک اسیدی از بین ببرید.

شما میتوانید با دریافت مشاوره از کارشناسان متخصص شرکت فرآوردههای متالورژی سهند، از تولیدات باکیفیت آن بهره ببرید. از محصولات این شرکت میتوان به قطعات متالورژی پودری آهنی، پودرهای آتمیزه، بوشهای خودروغنکار، فیلترهای برنزی، و سیت و گاید سوپاپ اشاره کرد. این شرکت با بهرهگیری از مدرنترین ماشینآلات و تجهیزات، و از طریق مراحلی مانند مخلوطسازی، شکلدهی، تفجوشی، سایز کردن و عملیات حرارتی، قادر به تولید طیف وسیعی از قطعات فولادی و برنزی برای واحدهای تولیدی مختلف مطابق با استانداردهای جهانی است.

زاماک چیست ؟ ویژگی ها و انواع زاماک

زاماک نام یک برند یا کارخانه خاص نیست؛ بلکه به جنس برخی از قطعات اشاره دارد که بهمرورزمان به یک اصطلاح عمومی تبدیل شده است. درواقع، زاماک آلیاژی است که برخی از ابزارهای صنعتی از آن ساخته شده و یکی از اجزای حیاتی درب و پنجره دوجداره می باشد که نقش بسیار مهمی ایفا میکند.

آلیاژ زاماک چیست

زاماکها بخش اساسی مکانیسمهای قفل پنجره بوده و تضمینکننده ایمنی و جلوگیری از ورود ناخواسته از بیرون هستند. در پنجرههای دوجداره، این آلیاژ بهعنوان قطعهای برای قفل و محکم نمودن لنگه بازشو به فریم یا چارچوب دیگر به کار میرود. هنگام حرکت دستگیره، قطعه استوانهای روی اسپانیولت حرکت کرده و با باز شدن از آن جدا میشود. این وسیله در اندازهها و اشکال گوناگون تولید شده و بهعنوان یکی از قطعات تعویضی پنجره شناخته میشود.

به دلیل قرار گرفتن این قطعه تحتفشار، جنس، وزن و نوع آلیاژ آن، نقش مهمی در کیفیت تولید و عایقبندی درب و پنجرههای UPVC ایفا میکند. اگرچه در نگاه اول زاماک ممکن است یک بخش کوچک به نظر برسد، اما ازنظر فنی، یکی از مهمترین اجزای یراقآلات نصب شده بر روی پنجرههای دوجداره یو پیویسی و آلومینیومی هستند.

ویژگیها و خصوصیات زاماک

آلیاژهای فلز روی که به این نام شناخته میشوند، مشهورترین آلیاژهای روی بوده و در سه دسته زاماک ۲، ۳ و ۵ طبقهبندی میشوند. عناصر اصلی تشکیلدهنده این آلیاژها عبارتاند از روی، آلومینیوم، مس و منیزیم، بهعلاوه مقدار بسیار کمی از آهن، سرب و قلع. درصد آلومینیوم در هر سه گروه حدود ۳.۵ تا ۴.۵ درصد است. یکی از مهمترین ویژگیهای آلیاژهای زاماک، حفظ ابعاد و دقت ابعادی بوده که آنها را برای استفاده در صنایع مکانیکی و الکتریکی، خودروسازی، تولید اسباببازی و پوششهای ضد خوردگی (گالوانیزه) مناسب میسازد.

برای کسب اطلاعات بیشتر در مورد هر یک از عناصر این آلیاژ، به موارد زیر توجه کنید:

- مس: وجود مس باعث افزایش استحکام کششی، مقاومت به خوردگی و سختی این آلیاژ شده و مقدار آن معمولاً حدود 1 درصد از ترکیبات این آلیاژ را تشکیل میدهد.

- منیزیم: این عنصر باعث افزایش سختی آلیاژ شده اما مقاومت به ضربه، افزایش طول و سیالیت مذاب را کاهش میدهد. همچنین، منیزیم دارای خاصیت اکسیژن زدایی است و مقاومت به خوردگی را نیز افزایش میدهد.

خصوصیات زاماک

- روی: افزایش میزان روی در زاماک، استحکام و مقاومت آن را افزایش داده و میزان خوردگی را کاهش میدهد. این عنصر همچنین به حفظ و دقت ابعادی آلیاژها کمک کرده و در صنایع مختلف استفاده میشود.

- آلومینیوم: این عنصر باعث افزایش استحکام کششی، مقاومت به خزش، استحکام به ضربه و سختی زاماک میشود. درصد آلومینیوم در آن معمولاً در حدود 3.5 تا 4.3 درصد است. افزایش میزان آلومینیوم باعث افزایش شکنندگی این آلیاژ نیز میشود.

زاماکها بیشتر در قطعاتی مانند دستگیرهها در اتومبیلها کاربرد دارد که تحتفشار قرار دارند. همچنین، به دلیل زیبایی و ویژگیهای متنوع آن، در ساخت قطعات تزئینی مانند اسباببازیها، زیورآلات و بدلیجات نیز استفاده میشود.

شیوه تولید زاماک

برای تولید این آلیاژ، ابتدا آلومینیوم ذوب شده و سپس قطعات مس خالص به مذاب آن اضافه میگردد. دما باید به حدی افزایش یابد که تمام مس در آلومینیوم حل شود. پس از آماده شدن آمیژان AL-Cu که ترد و شکننده است، آن را بهصورت شمش ریختهگری میکنند.

پس از انجماد کامل شمشها، در مرحله بعد روی ذوب میشود. سپس شمشهای آمیژان AL-Cu منجمد شده را درون بوته مذاب روی قرار میدهند. شمشها باید بهطور کامل در مذاب روی حل شوند. پس از آماده شدن مذاب آلیاژ، آن را ریختهگری میکنند.

با توجه به اینکه این آلیاژ دارای دامنه انجماد بسیار کوتاهی است، تمایل زیادی به انجماد پوستهای دارد. این ویژگی باعث میشود که روشهای ریختهگری فشاری و دایکست برای تولید این آلیاژ مناسبتر باشند. تغذیه گذاری و تعیین جهت انجماد برای تولید آن معمولاً بهسادگی انجام میگیرد.

وزن مخصوص این آلیاژ بالا است، بنابراین در سیستمهای فشاری بهتر است وزنه گذاری رعایت شود. با توجه به نقطه ذوب پایین، سیالیت مناسب و انقباض متمرکز، این عنصر گزینهای مناسب برای ریختهگری به شمار میآید.

روش تولید زاماک

درنظر داشته باشید که استفاده از پودر مس در زاماک به منظور افزایش استحکام کششی، مقاومت به خوردگی و سختی آلیاژ انجام میشود. این فرآیند به دقت و کنترل بالا نیاز داشته تا خواص مطلوب آلیاژ حفظ گردد و محصول نهایی با کیفیت بالایی تولید شود.

کاربرد زاماک

همانطور که گفته شد، زاماک در قطعات تحت فشار استفاده شده و در این شرایط عملکرد بسیار مطلوبی دارد. به همین دلیل، در یراقآلات درب و پنجره و همچنین دستگیرهها بیشترین کاربرد را خواهد داشت. نقش این آلیاژ در درب و پنجرههای دوجداره به این صورت است که بهعنوان یراق برای قفل شدن و چسبیدن کامل لنگه به فریم استفاده میشود.

برای درک بهتر کاربرد آن، لازم است با اسپانیولت نیز آشنا شویم: اسپانیولت نوعی یراق است که معمولاً در پنجرههای دوجداره با چند زبانه کوچک در امتداد طولی پروفیل لنگه درب یا پنجره را به چهارچوب قفل میکند. با درگیر شدن به زاماک، لنگه درب یا پنجره بهطور محکم به چهارچوب میچسبد.

اسپانیولت در ابعاد مختلف برای دربها و پنجرههای دوجداره در اندازههای گوناگون قابل تهیه بوده و با دستگیره معمولی یا قفل درب عمل میکند. این ابزار و یراق در تولید انواع پنجرههای دوجداره و آلومینیومی بهکاربرده میشود.

کاربرد زاماک

این محصول نقش مهمی در رگلاژ نیز ایفا میکند و برای تنظیم صحیح آن و اطمینان از عملکرد صحیح درب و پنجره دوجداره ضروری است. همچنین، در صورت نیاز به تعمیر یراقآلات، زاماک قابل تعویض و تعمیر خواهد بود.

یکی از نکات مهم درباره این آلیاژ این است که با افزایش میزان روی در ترکیب آن، مقاومت و کاهش شکنندگی افزایش مییابد. درواقع، ۹۰ درصد این آلیاژ از فلز روی بوده و آلومینیوم نیز برای افزایش استحکام کششی و مقاومت در برابر ضربه به این آلیاژ اضافه میشود.

در ظاهر، زاماک ممکن است بخش کوچکی به نظر برسد، اما ازنظر فنی، یکی از مهمترین اجزای یراقآلات نصب شده بر روی پنجرههای دوجداره UPVC و آلومینیومی است.

انواع مختلف بر اساس مواد و درجه

زاماکها معمولاً از فلزات مختلفی ساخته میشوند و هر یک از این مواد دارای خواص و مزایای منحصربهفردی هستند که آنها را برای کاربردهای مختلف مناسب میسازد.

زاماک فولادی

زاماکهای فولادی بهعنوان بادوامترین و قویترین نوع این آلیاژ شناخته میشوند. این نوع معمولاً از فولاد کربنی ساخته شده که دارای استحکام کششی بالایی هستند و در برابر تغییر شکل، مقاومت نشان میدهند. آلیاژ فولاد کربنی اغلب در کاربردهای امنیتی بالا مانند ساختمانهای تجاری یا صنعتی استفاده میشوند. بااینحال، این نوع زاماک ممکن است در طول زمان و بهویژه در محیطهای مرطوب یا ساحلی دچار زنگزدگی و خوردگی میشوند.

برای مقابله با زنگزدگی و خوردگی، زاماکهای فولادی ضدزنگ یک گزینه مناسب هستند. این ابزار در درجههای مختلف موجود بوده که در بین آنها، فولاد ضدزنگ 316 بهعنوان مقاومترین و بادوامترین در برابر خوردگی شناخته میشود. در محیطهای دریایی یا ساحلی و همچنین جایی که قرار گرفتن در معرض آبشور و سایر عناصر خورنده معمول است، این آلیاژ کاربرد بیشتری دارد.

زاماک فولادی

زاماک آلومینیومی

آلومینیوم به دلیل وزن سبک و مقاومت بالایی که در برابر خوردگی دارد، به یک انتخاب محبوب برای اجزای پنجره تبدیل شده است. زاماکهای آلومینیومی معمولاً از آلیاژهای آلومینیومی مانند 6061-T6 ساخته شده که به خاطر استحکام بالا و مقاومت عالی در برابر خوردگی شهرت دارند. این نوع ابزار در کاربردهای مسکونی یا تجاری به کار میروند، جایی که ترکیبی از استحکام، دوام و مقاومت در برابر خوردگی ضروری است.

زاماک برنجی

برنج بهعنوان یک آلیاژ فلزی، اصولاً از ترکیب مس و روی تشکیل شده و مقادیر کمی از فلزات دیگر برای افزایش استحکام و دوام به آن افزوده میشود. زاماکهای برنجی به دلیل زیبایی و ظرافتی که دارند، معمولاً در طراحی پنجرهها مورد استفاده قرار میگیرند، زیرا میتوانند ظاهر یک پنجره را بهطور چشمگیری ارتقا دهند.

این نوع ابزار نیز در برابر زنگزدگی و کدر شدن مقاومت خوبی داشته و به همین دلیل، گزینهای مناسب برای استفاده در پنجرههای محیطهای مرطوب یا ساحلی هستند. بااینحال، برنج بهطورکلی بهاندازه فولاد یا آلومینیوم قوی نیست، بنابراین استفاده از آن در مکانهایی که نیاز به امنیت بالا دارند، توصیه نمیشود.

نکات مهم در خرید زاماک

در هنگام خرید زاماک، باید به چند نکته کلیدی توجه کرده تا مطمئن شوید که محصول خریداریشده با نیازهای شما مطابقت دارد و از کیفیت بالایی نیز برخوردار است. این موارد عبارتاند از:

- تأمینکننده معتبر: از تأمینکنندگان تخصصی و معتبر خرید نمایید. تأمینکنندهای که اعتبار و سابقه خوبی دارد، محصول باکیفیتتری ارائه خواهد کرد.

- استحکام و دوام: بسته به کاربرد مورد نظر، استحکام و دوام زاماک باید مورد ارزیابی قرار گیرد. بهویژه در کاربردهایی که قطعات تحت فشار هستند، این موضوع اهمیت زیادی دارد.

- کیفیت و خلوص مواد اولیه: مطمئن شوید که مواد اولیه بهکاررفته در تولید این محصول از کیفیت بالایی برخوردار بوده و خلوص لازم را دارند. آلودگیهای فلزی میتوانند بر عملکرد و دوام آلیاژ تأثیر منفی بگذارند.

- قیمت: قیمت این آلیاژ بر اساس ترکیب و کیفیت آن متفاوت است. بنابراین، بهتناسب قیمت و کیفیت توجه کرده و از خرید محصولاتی با قیمت بسیار پایین که ممکن است کیفیت پایینی داشته باشند، اجتناب کنید.

- مقاومت به خوردگی: برای کاربردهایی که در معرض رطوبت و عوامل خورنده قرار دارند، مقاومت زاماک به خوردگی باید مد نظر قرار گیرد. ترکیباتی با درصد مناسب آلومینیوم و روی میتوانند مقاومت به خوردگی را افزایش دهند.

- ترکیب شیمیایی: ترکیب دقیق این آلیاژ باید مشخص باشد. بررسی کنید که میزان عناصر اصلی مانند روی، آلومینیوم، مس و منیزیم در ترکیب آلیاژ مطابقت داشته باشد. نوع زاماک (2، 3، 5) که نیاز دارید را بر اساس کاربرد خود انتخاب نمایید.

- استانداردها و گواهیها: دقت کنید که محصول موردنظر شما مطابق با استانداردهای صنعتی مربوطه بوده و دارای گواهیهای لازم از مراجع معتبر باشد.

- کاربرد و نیازهای خاص: بسته به نیازهای خاص خود، محصولی با ترکیب و خواص مناسب انتخاب کنید. بهعنوانمثال، برای کاربردهای تزئینی، زاماک با ظاهر بهتر و پرداخت سطحی مناسبتر است، درحالیکه برای قطعات صنعتی، استحکام و دوام اهمیت بیشتری دارد.